これをみなし在庫と言いますが、そのため、正確なストアごとの管理ができないという制限があります。

逆にストア管理を行なう必要がまったくないため、日常業務から在庫を管理する作業を完全に取り払うことができました。

リアルタイムというのは、今この在庫はいくつあるかということが、一目で分かるということです。

また在庫の修正が、時と場所を選ばず簡単にできてしまうということです。

一長一短有りますが、簡便性を求めた生産管理システムですので、なんらかの伝票が入力されたら在庫も素直に動くことが大切です。

実際の現場では共有部品も有りますので、人間では追いかけられないほど在庫の流れはとても複雑になります。

このシステムでは共通部品も在庫がきちんと全て各下位の部品に落ちてゆきますので、本物の在庫の流れを見ることができるのです。

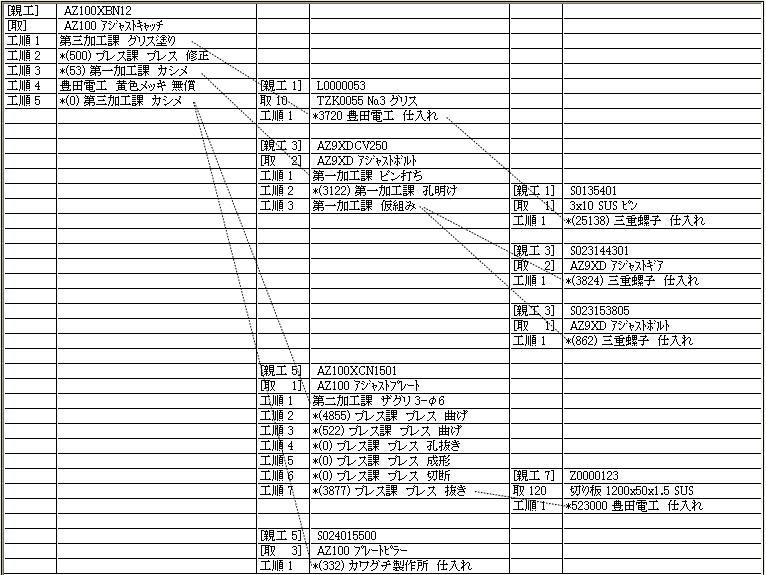

この表の場合、*(???) の ??? 部分がリアルタイム在庫となります。

カッコで包まれていない在庫の値は Kg 等の実数管理の値です。

リアルタイム在庫の更新は、常にサーバーによって自動監視され、実績入力が行われれば即座に下位の部品にまで引き落とされます。

どの工程で在庫を追跡するかは、生産マスターでの登録で行なうことになります。

ただし在庫の追跡は、必ず実績が上がってくる工程だけにしておかなければ、在庫を崩してしまうことになりかねません。

また実績が滞りなく、入力されないと、前工程の在庫は間違いなくおかしなことになってしまいます。

生産管理システム自体が、リアルタイムな情報の提供を目指しているわけですから、入力業務は時間(日にち)をおかず、リアルタイムに入力作業していただくことが重要になります。

よくオペレータ(生産管理者や担当作業者なども)が陥りやすいのは、自分専用の記録ノートに書き込んでおいて、後で時間の暇をみてコンピュータに向かって打ち込むという間違いです。

1:ノート(台帳)に書き込むことで間違いを防ぎ、暇な時間を利用してパソコンに向かう。

2:残業や、休日出勤を利用して、パソコン向かって実績データを打ち込む。

3:自分の実績など残さなくても良い。それで給料の査定をするのならば、勝手に給料を下げてくれ。私は今の仕事でとても忙しくかまっていられない。

3番目の例は、完全に変に思えますが、教育がきちんと行なわれていない工場ですと、大抵作業者レベルの意見とは、こんなものです。

1番、2番の例は、作業責任者や生産管理者に多い過ちです。

結局仕事はするのですが、自分の知らないうちに情報を独り占めすることになってしまいます。

自分専用のノート(台帳)にまず書き込むのは良くありません。これは貴方だけの情報に過ぎませんから。

必ず生産管理システムへの入力業務を最優先してください。

いずみ生産管理システムは、業務に対しリアルタイム性を要求し、リアルタイムに情報を工場全体に提供することに主眼をおいています。

リアルタイム在庫の追跡は、いずみ生産管理システム自体が要求するものと同じく、必ずリアルタイムそのものでなくてはいけません。

結果リアルタイム在庫値は、一個の狂いもなくなり、生産管理システムが稼動していて助かったという日ばかりになるでしょう。

更新日 2002年7月30日